Vamos a dar un paso más y supongamos que partimos de varias células de 2-4 operarios. De lo que se trata ahora es de analizar la conveniencia de una macrocélula en U acercando los puestos de fabricaciones distintas.

Vamos a dar un paso más y supongamos que partimos de varias células de 2-4 operarios. De lo que se trata ahora es de analizar la conveniencia de una macrocélula en U acercando los puestos de fabricaciones distintas.

Esta propuesta tiene especialmente sentido ante la aplicación de un takt-time ya que los operarios necesarios en 3 células pueden ser, por ejemplo: 1,7, 2,3 y 3,5. Si éstas trabajan de forma independiente, los operarios necesarios se redondean al alza, requiriendo 2 + 3 + 4 = 9 personas.

En cambio, si podemos compartir operarios entre células y con una buena distribución de las operaciones, serían suficientes 1,7 + 2,3 + 3,5 = 7,5, es decir, 8 personas, consiguiendo así un incremento de productividad teórico de 9/8 = 12,5%.

Al tratarse de actividades manuales, no deberían existir incompatibilidades en el acercamiento de puestos y el cambio de layout debería ser poco traumático.

Para lograr la productividad que pretendemos, la clave es que el operario que comparte células tenga un procedimiento eficiente y para ello, además de minimizar los desplazamientos, para lograr un buen equilibrado:

- Los distintos takt-times deberían ser del mismo orden de magnitud y suficientemente altos

- Los tiempos de operación unitarios deberían ser lo bastante cortos como para facilitar el reparto de operaciones

- Las células deben ser monoproducto o de referencias de carga muy similar para que el número de personas necesario sea constante y siga siendo posible la compartición de operarios entre células para los distintos mix de referencias

Por estos motivos, habrá un conjunto de referencias C, con un takt-time muy largo y cargas de trabajo muy dispares que ni trabajarían a takt-time ni compartirían operarios con el resto. Según el volumen y diversidad de esta célula de “varios” hay que analizar la conveniencia de integrarla en la macrocélula teniendo en cuenta que el objetivo es optimizar el flujo de las referencias A y no entorpecerlo añadiendo excesiva complejidad al conjunto.

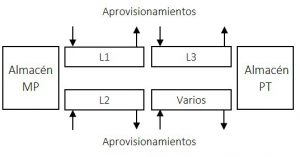

Independientemente de si trabajamos en una macrocélula multireferencia o en células independientes, el layout resultante puede tener un aspecto parecido. La principal diferencia es que en el caso integrado tengo que acercar más las entradas y salidas de las subcélulas para minimizar desplazamientos, asegurando siempre la operatividad de los aprovisionamientos.

En el caso de células independientes, se pueden mantener los puestos algo más separados para facilitar los flujos logísticos y contar con zonas de paso transversales además del pasillo central longitudinal.

En el caso de procesos manuales, veamos los pros y contras de utilizar más o menos personas en una célula comparando 4 microcélulas individuales, que llamaremos C1 (no confundir con puestos aislados) con una macrocélula de 4 personas, C4. Respecto de la C1 podemos decir:

En el caso de procesos manuales, veamos los pros y contras de utilizar más o menos personas en una célula comparando 4 microcélulas individuales, que llamaremos C1 (no confundir con puestos aislados) con una macrocélula de 4 personas, C4. Respecto de la C1 podemos decir: Aunque el objetivo de la producción mezclada sea agrupar referencias distintas en una misma línea, por las características del producto y del proceso y por volumen, se requerirán células, a priori, independientes entre sí.

Aunque el objetivo de la producción mezclada sea agrupar referencias distintas en una misma línea, por las características del producto y del proceso y por volumen, se requerirán células, a priori, independientes entre sí. Supongamos que es factible y conveniente el diseño de una célula a partir de puestos desconectados. Las ganancias más evidentes son la reducción del lead-time, stock en curso y superficie ocupada ya que en lugar de repetir una misma operación a un conjunto de piezas se realizan todas las operaciones seguidas a una sola pieza en un layout más compacto.

Supongamos que es factible y conveniente el diseño de una célula a partir de puestos desconectados. Las ganancias más evidentes son la reducción del lead-time, stock en curso y superficie ocupada ya que en lugar de repetir una misma operación a un conjunto de piezas se realizan todas las operaciones seguidas a una sola pieza en un layout más compacto. Plantear un layout ideal genérico para todos los casos es una simplificación puesto que la distribución física en planta depende de toda una serie de características de los elementos que intervienen:

Plantear un layout ideal genérico para todos los casos es una simplificación puesto que la distribución física en planta depende de toda una serie de características de los elementos que intervienen: Una vez disponemos de una demanda nivelada y los procesos definidos con operaciones y tiempos, estamos en disposición de reflexionar acerca de la distribución en planta.

Una vez disponemos de una demanda nivelada y los procesos definidos con operaciones y tiempos, estamos en disposición de reflexionar acerca de la distribución en planta. La suma de la carga de trabajo manual de las referencias asignadas a una sección partido por su tiempo de ciclo, nos da el número de operarios necesarios.

La suma de la carga de trabajo manual de las referencias asignadas a una sección partido por su tiempo de ciclo, nos da el número de operarios necesarios. Hasta ahora, estamos considerando equipos flexibles, de velocidad modulable. Sin embargo, puede ser que ésta sea fija o se mueva en un rango limitado. En el caso de máquinas individuales como inyectoras o prensas nos encontraremos con un tiempo de ciclo técnico que nada tiene que ver con el takt-time.

Hasta ahora, estamos considerando equipos flexibles, de velocidad modulable. Sin embargo, puede ser que ésta sea fija o se mueva en un rango limitado. En el caso de máquinas individuales como inyectoras o prensas nos encontraremos con un tiempo de ciclo técnico que nada tiene que ver con el takt-time.

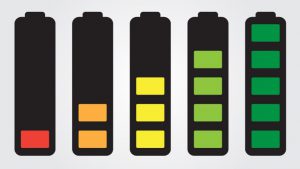

Hemos visto que una demanda muy variable o estacional no permite aplicar un takt-time constante y minimizar stocks al mismo tiempo, por lo que habrá que sacrificar alguno de los dos objetivos.

Hemos visto que una demanda muy variable o estacional no permite aplicar un takt-time constante y minimizar stocks al mismo tiempo, por lo que habrá que sacrificar alguno de los dos objetivos.