El Lean se puede definir como un paraguas que abarca un conjunto de principios y técnicas sin que exista una lista oficial de toda esta terminología ni tampoco su clasificación en categorías. La distribución que nosotros proponemos es la siguiente:

El Lean se puede definir como un paraguas que abarca un conjunto de principios y técnicas sin que exista una lista oficial de toda esta terminología ni tampoco su clasificación en categorías. La distribución que nosotros proponemos es la siguiente:

4 principios básicos tales y como se presentan en el manual de referencia “Lean Thinking”:

- Valor añadido: identificación de la utilidad dividido por el coste de un producto y de sus operaciones

- Flujo: el producto en curso avanza de un proceso al siguiente sin stocks intermedios

- Método Pull: el proceso posterior define el momento y la cantidad a entregar del proceso anterior

- Mejora continua: dinámica progresiva para seguir obteniendo ganancias

5 principios adicionales como conceptos transversales a toda la metodología:

- Medición: acudir a la fuente para obtener datos por uno mismo

- Estandarización: definición de parámetros y procedimientos de operación óptimos

- Nivelación: establecer a lo largo del tiempo una carga de trabajo constante

- Control visual: sistemas para advertir incidencias y reducir los tiempos de resolución

- Calidad en origen: identificar los defectos cuando se producen para asegurar producto OK en todo momento

Y, finalmente, 6 técnicas que, respecto a los principios, tienen un mayor contenido y que pueden considerar metodologías en sí mismas:

- Mapas de proceso: herramientas gráficas para documentar los procesos

- Cuadro de mando (OEE): panel de indicadores del proceso de estudio en los que destaca el control de la eficiencia

- Kanban: sistema para garantizar el método Pull en procesos que no se pueden conectar en flujo

- 5’S: aplicación progresiva de 5 acciones basadas en el orden y la limpieza para incrementar la productividad en los puestos de trabajo

- TPM: programa para mejorar la eficiencia de las máquinas basado en potenciar el mantenimiento preventivo

- SMED: reducción de los tiempos de cambio de referencia para incrementar la disponibilidad y flexibilidad de las máquinas

El especialista Lean debe dominar este conjunto de herramientas para poder recurrir a ellas cuando se requiera en un proyecto de reingeniería.

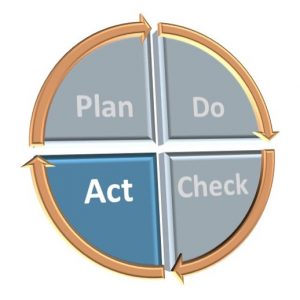

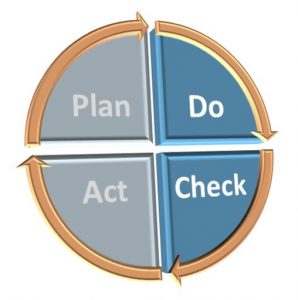

Una vez implantadas las distintas medidas nos falta todavía el último paso: Act, que consiste en evaluar la eficacia de las soluciones. Si la línea evoluciona según lo esperado:

Una vez implantadas las distintas medidas nos falta todavía el último paso: Act, que consiste en evaluar la eficacia de las soluciones. Si la línea evoluciona según lo esperado: El segundo paso, Do, consiste en:

El segundo paso, Do, consiste en: El PDCA es la dinámica propia de la mejora continua donde un equipo multidisciplinar se dedica, de forma sistemática y cíclica, a las siguientes tareas:

El PDCA es la dinámica propia de la mejora continua donde un equipo multidisciplinar se dedica, de forma sistemática y cíclica, a las siguientes tareas: Diversas fuentes hablan de los Mandamientos Lean si bien no hay una lista oficial. Presentamos a continuación un decálogo personalizado y comentado. Algunos de estos mensajes se pueden utilizar para la gestión del cambio:

Diversas fuentes hablan de los Mandamientos Lean si bien no hay una lista oficial. Presentamos a continuación un decálogo personalizado y comentado. Algunos de estos mensajes se pueden utilizar para la gestión del cambio: Además del equipo de trabajo, formado por el dinamizador, el técnico de procesos, el director de planta, el encargado y los operarios de la sección de estudio, conviene definir también un Comité de seguimiento del proyecto que incluiría, adicionalmente, a los distintos responsables, mínimo: producción, planificación, calidad y mantenimiento.

Además del equipo de trabajo, formado por el dinamizador, el técnico de procesos, el director de planta, el encargado y los operarios de la sección de estudio, conviene definir también un Comité de seguimiento del proyecto que incluiría, adicionalmente, a los distintos responsables, mínimo: producción, planificación, calidad y mantenimiento. En un entorno cada vez más inestable, la empresa debe estar en una evolución constante. Esta necesidad de estar continuamente cambiando puede ser una situación nueva para personas acostumbradas a hacer las cosas siempre de la misma forma, suscitando unas resistencias al cambio, que suelen generarse normalmente debido a tres causas principales:

En un entorno cada vez más inestable, la empresa debe estar en una evolución constante. Esta necesidad de estar continuamente cambiando puede ser una situación nueva para personas acostumbradas a hacer las cosas siempre de la misma forma, suscitando unas resistencias al cambio, que suelen generarse normalmente debido a tres causas principales: En la fase de lanzamiento del proyecto, una de las primeras tareas debería consistir en una toma de contacto con los participantes que nos permita transmitir lo que se espera de cada uno y conocer sus posibles resistencias. La sintonía con los distintos actores nos va a permitir confeccionar mejor el equipo operativo y a identificar los esfuerzos en la gestión del cambio.

En la fase de lanzamiento del proyecto, una de las primeras tareas debería consistir en una toma de contacto con los participantes que nos permita transmitir lo que se espera de cada uno y conocer sus posibles resistencias. La sintonía con los distintos actores nos va a permitir confeccionar mejor el equipo operativo y a identificar los esfuerzos en la gestión del cambio. Ya hemos visto que para una buena especificación de las características del proyecto se requiere de un estudio preliminar de ciertos aspectos. Del mismo modo que se produce una notable incertidumbre en la determinación de la duración del trabajo, precisar los resultados que se van a conseguir también resulta complejo.

Ya hemos visto que para una buena especificación de las características del proyecto se requiere de un estudio preliminar de ciertos aspectos. Del mismo modo que se produce una notable incertidumbre en la determinación de la duración del trabajo, precisar los resultados que se van a conseguir también resulta complejo. La fase de análisis suele ser la más larga del proyecto. Las dos variables que más suelen influir son el estado de los datos y el tiempo destinado a observar en planta.

La fase de análisis suele ser la más larga del proyecto. Las dos variables que más suelen influir son el estado de los datos y el tiempo destinado a observar en planta.